يُعد الوقود المُشتق من النفايات (RDF) أو الوقود الثانوي الصلب مصدرًا طاقويًا يُنتج من معالجة النفايات. يحتوي هذا الوقود على مكونات عالية القيمة الحرارية مثل البلاستيك، الورق، الكرتون، المنسوجات، المطاط، الجلود، الخشب وغيرها.

يُستخدم RDF كوقود رئيسي أو مكمّل في أفران مصانع الأسمنت، محطات الطاقة الحرارية، والأفران المعدنية. تُظهر الدراسات جدوى استبدال الغاز أو الفحم بـ RDF في صناعة الأسمنت، حيث يساهم في خفض الانبعاثات الكربونية بنسبة تصل إلى 0.5 جيجا طن سنويًا.

تتطلب عملية إنتاج الأسمنت طاقة هائلة للحفاظ على درجة حرارة الأفران فوق 2000°م. لكل طن أسمنت يُنتج، يلزم 60-130 كغ من الوقود السائل (أو ما يعادله من غاز/فحم) وحوالي 105 كيلوواط/ساعة من الكهرباء. تشكل تكاليف الطاقة ما يصل إلى 40% من إجمالي تكاليف التصنيع، مما يجعل استخدام الوقود البديل خيارًا اقتصاديًا واستراتيجيًا.

كيفية إنتاج RDF

يُنتج RDF بشكل رئيسي من النفايات البلدية الصلبة أو النفايات الصناعية والتجارية عبر الخطوات التالية:

1. الفرز الأولي: فصل المواد القابلة لإعادة التدوير (ورق، زجاج، معادن)

2. معالجة المواد العضوية: تحويلها إلى سماد أو غاز حيوي

3. التمزيق الميكانيكي: تكسير البقايا إلى جزيئات دقيقة

4. الكبس: تشكيل الخليط إلى قوالب أو حبيبات جاهزة للاستخدام

ملاحظة: قد تحتوي المواد الخام على نفايات سامة أو خطرة، مما يستلزم أنظمة مراقبة جودة صارمة وفقًا للمعايير الأوروبية.

تكاليف إنشاء منشأة RDF

يُعد تحديد تكلفة منشأة RDF تحديًا معقدًا بسبب العوامل التالية:

• اختلاف أنواع النفايات المُعالجة

• تباين قدرات المعدات (التمزيق، الفرز، الكبس)

• متطلبات الامتثال البيئي التي قد ترفع التكاليف التشغيلية حتى 25%

العوامل المؤثرة على التكلفة:

- استهلاك الطاقة: كفاءة أنظمة التمزيق والتجفيف

- صيانة المعدات: تكاليف قطع الغيار وتوقف الخط الإنتاجي

- العمر التشغيلي: تصل بعض الأنظمة إلى 10-15 سنة مع صيانة دورية

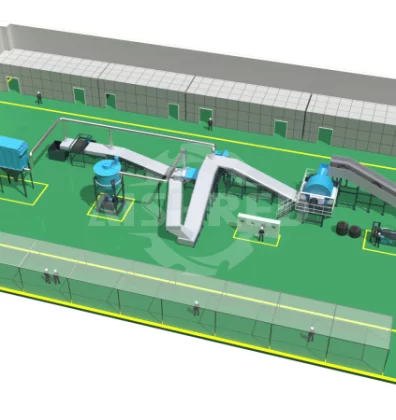

تقدم شركة GEP ECOTECH حلولاً مرنة تشمل:

• تحليل تدفق النفايات المحلي

• نمذجة ثلاثية الأبعاد للمنشأة

• ضمانات أداء تصل إلى 90% لكفاءة الفرز

للمزيد من التفاصيل التقنية، يُرجى زيارة صفحة حلول إدارة النفايات الصلبة من GEP ECOTECH.